BCN3D

Artículo BCN3D

La fabricación aditiva arroja nueva luz sobre las estructuras de materiales en el Sincrotrón ALBA

El Sincrotrón ALBA no es un centro de investigación promedio: es uno de los pocos sincrotrones del mundo. Se trata de una gran infraestructura científica ubicada en Cerdanyola del Vallès, Barcelona, que pone a disposición de investigadores tanto de la comunidad académica como del sector industrial las potentes técnicas del Sincrotrón ALBA, para que realicen sus propios experimentos. Desde que el ALBA entró en funcionamiento en 2012, ha estado alojando experimentos de usuarios principalmente de instituciones españolas (65%), pero también de otros países (35%).

El Sincrotrón ALBA alberga un complejo de aceleradores de electrones que generan luz de sincrotrón. Una vez generada, esta luz se dirige a los diferentes laboratorios, conocidos como líneas de luz, donde luego podemos visualizar la estructura atómica y molecular de los materiales y estudiar sus propiedades.

El ALBA cuenta en la actualidad con ocho líneas de luz operativas que utilizan rayos X suaves o rayos X duros, las cuales están destinadas principalmente al estudio de materiales y procesos en una amplia variedad de campos científicos, como ciencias de la vida y biociencias, baterías, catalizadores, materia condensada (nanociencia y propiedades magnéticas y electrónicas) y ciencia de los materiales. Se están construyendo cinco líneas de luz más. Esta gran infraestructura científica genera alrededor de 6.000 horas de luz al año, y más de 2.000 investigadores al año se benefician de los intensos rayos X generados en el Sincrotrón ALBA.

Las necesidades especiales de una instalación como ALBA surgen de la gran complejidad en la mayoría de las piezas de cada línea de luz. Cada línea de luz tiene una estructura y un equipo específicos, a menudo hechos a medida, ya que no existe en el mercado, y una estación de trabajo donde se llevan a cabo los experimentos. Como albergamos muchos tipos diferentes de experimentos, nos encontramos con la necesidad constante de poder adaptar cada estación de trabajo a los requisitos de cada usuario de nuestras instalaciones. En la gran mayoría de los casos, el experimento dura como máximo una semana y las herramientas y / o elementos necesarios rara vez se vuelven a utilizar. Antes de 2016, toda esta adaptación se hacía con tecnologías sustractivas convencionales, y se tardaba unos 15 días en fabricar las piezas necesarias. No había margen de error y el costo era elevado. Desde 2016, las cosas han cambiado con la creación del servicio de fabricación aditiva en ALBA.

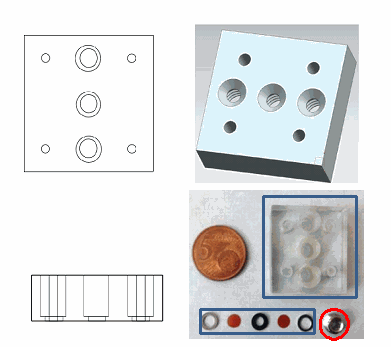

La fabricación aditiva es extremadamente útil ya que reduce los costes de producción, aumenta la velocidad de fabricación y sobrepasa los límites del diseño. En nuestro caso, ha sido muy importante, sobre todo en dispositivos relacionados con equipos de laboratorio, que son muy costosos, y muchas veces el elemento que necesitamos no siempre está en el mercado. Un ejemplo de dispositivo fabricado aditivamente es el que se publica en el siguiente artículo de la línea de luz CLAESS, “Celda líquida de bajo costo compatible con el vacío para espectroscopía de rayos X duros” (Figura 1) (1 *). Aquí, la eficiencia de la fabricación aditiva se demuestra mediante la creación de una celda líquida para espectroscopía de absorción de rayos X, compatible con las mediciones de absorción y fluorescencia.

Sin embargo, este no es el diseño final utilizado para la línea de luz. El diseño necesitaba evolucionar para que pudiéramos aprovecharlo al máximo, lo que se hizo aumentando el número de muestras de la misma celda. Por lo tanto, en lugar de tener solo 3 celdas de metal por experimento, lo que limita la velocidad del análisis de la muestra debido a tener que limpiar y reemplazar el contenido de cada celda, se diseñó una nueva celda para imprimir alrededor de 20 celdas por experimento. De esta forma, las muestras se pueden preparar el día anterior y, el día del experimento, el cambio de muestra se puede realizar de manera más fluida, convirtiendo las celdas de bajo vacío en un consumible.

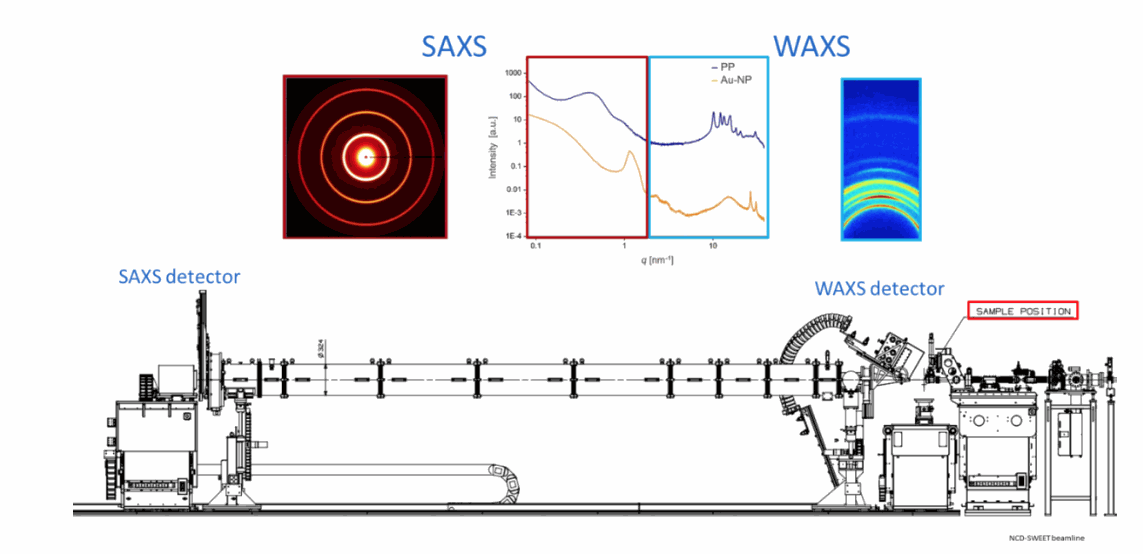

El área en la que ALBA destaca por su innovación no es, de hecho, dentro de la imprenta; indudablemente reside en la investigación de polímeros. Como hemos comentado anteriormente, una de las líneas de trabajo de nuestro centro es la investigación en ciencia de los materiales. ALBA tiene varias líneas de luz donde se pueden estudiar las propiedades de los materiales, pero hay dos en las que se investigan con cierta frecuencia las propiedades de los termoplásticos utilizados para la fabricación aditiva: NCD-SWEET y MIRAS.

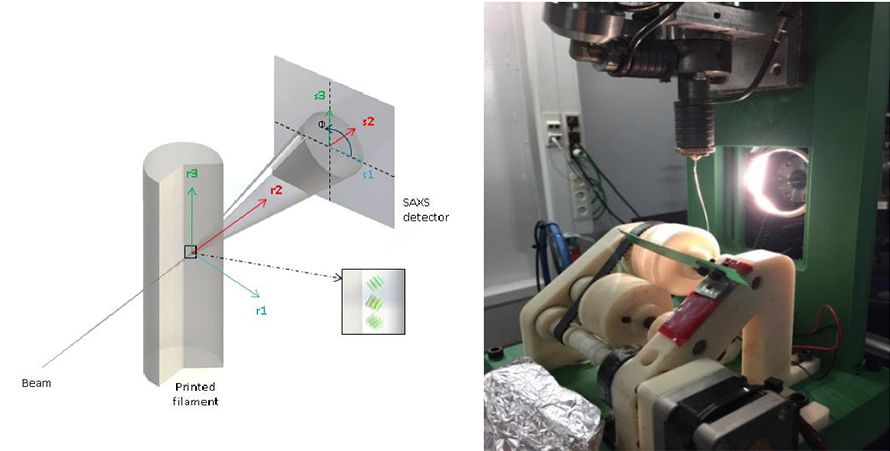

La línea de luz de difracción no cristalina, NCD-SWEET, utiliza dos técnicas para analizar los materiales (Figura 2). El primero, experimentos de dispersión de rayos X de ángulo pequeño (SAXS), proporciona información estructural y dinámica de conjuntos moleculares grandes como polímeros, coloides, proteínas y fibras. Esta técnica puede cubrir una amplia gama de campos (medicina, biología, química, física, ciencias y materiales arqueológicos, ambientales y de la conservación). SAXS es una técnica muy poderosa que se utiliza para estudiar la organización supramolecular en sistemas biológicos, la estructura y función de los filamentos musculares, transparencia corneal, membranas biológicas, procesamiento de polímeros, autoensamblaje de partículas metálicas mesoscópicas, coloides, agregados inorgánicos, cristales líquidos. y dispositivos. Esta poderosa técnica se combina con la dispersión de rayos X de gran angular, WAXS, que proporciona la estructura cristalina que registra los picos de Bragg.

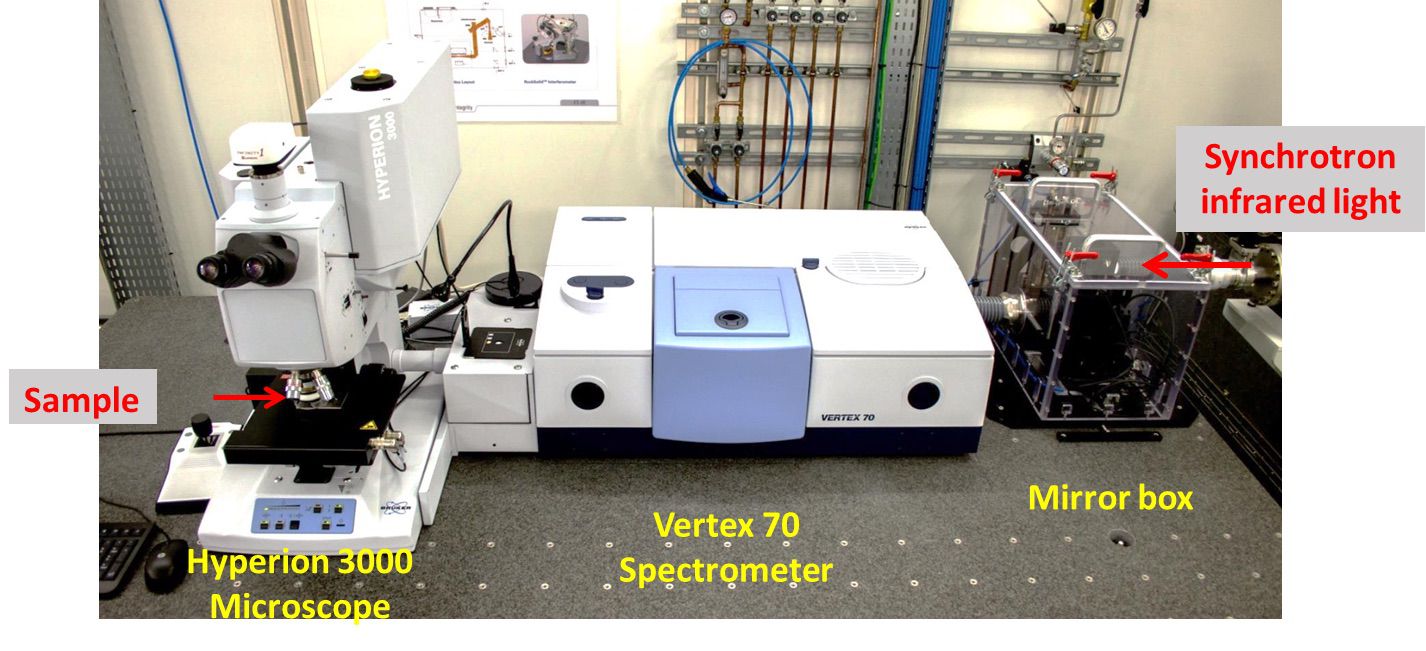

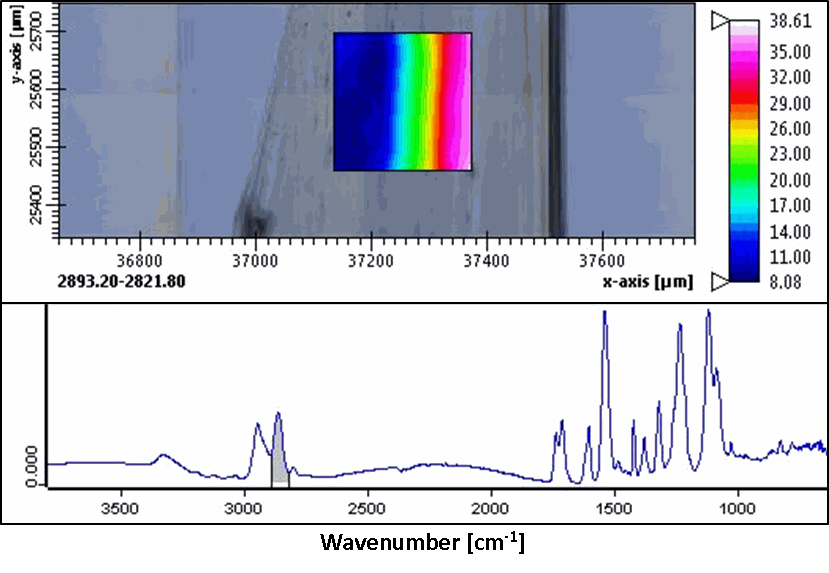

Por otro lado, MIRAS se dedica a la espectroscopía y microscopía infrarroja por transformada de Fourier (FTIR) (Figura 3). FTIR es una herramienta muy poderosa para identificar las firmas vibratorias y, por lo tanto, la composición química de los materiales. Las posibles aplicaciones científicas de MIRAS cubren una amplia gama de campos de investigación, incluida la ciencia de los materiales y sus interfaces, biología y biomedicina, arqueología, geología, ciencias de la tierra y el espacio, ciencias ambientales, condiciones extremas, etc.

Experiments performed at ALBA related to additive manufacturing

- Controlling the morphology of polymers (2*):

In this study, measurements were performed to determine the impact of materials and printing conditions on the morphology and properties of 3D printed objects. This is currently one of the key factors leveraging the performance and the quality of 3D printers.

This research intended to show how each step of the additive process can affect bulk, surface, and layer properties, and to present case studies regarding variations of morphology in filaments produced by Fused Deposition modeling, simply by varying processing parameters. (Figure 4).

Fuente: BCN3D