Diseño en 3DEXPERIENCE

Artículo 3D EXPERIENCE

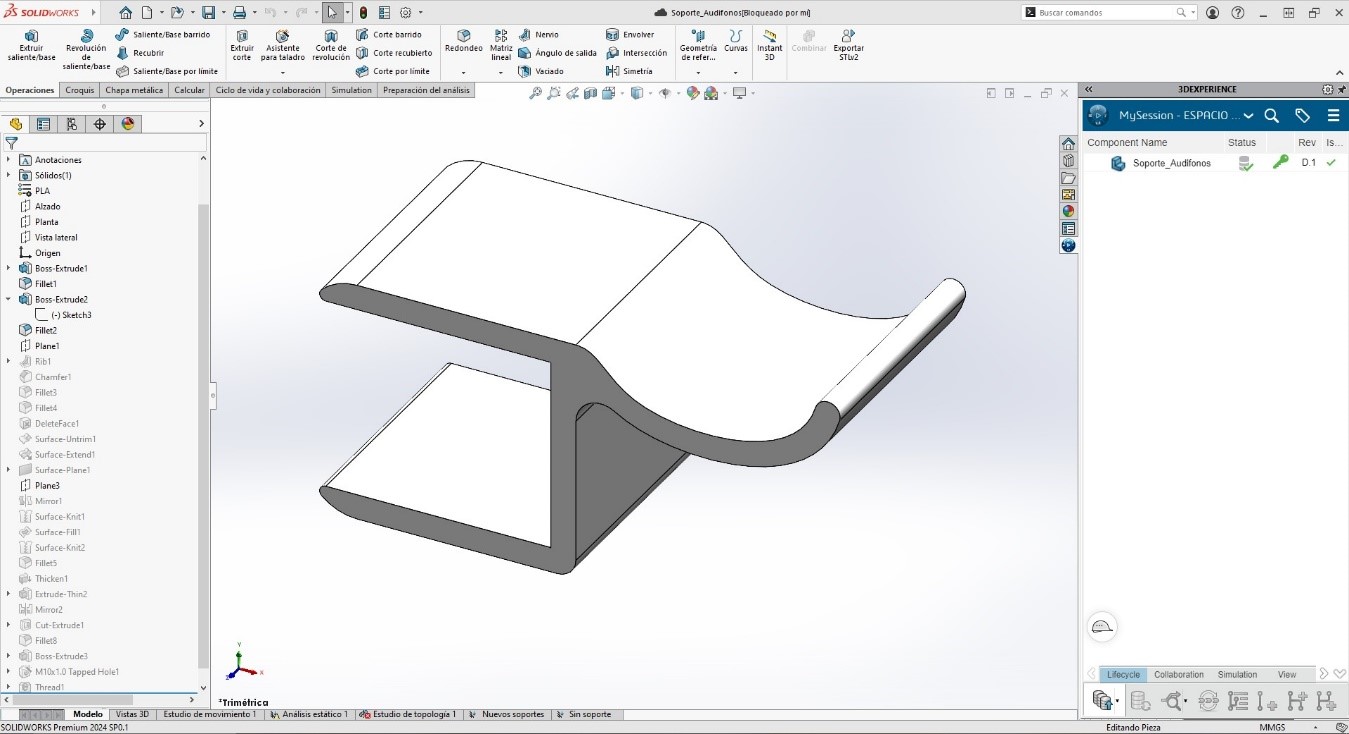

Diseño de soporte de audífonos

Crear un soporte para audífonos puede parecer una tarea simple, pero cuando se trata de garantizar que el diseño sea resistente y eficiente, hay muchos factores a considerar.

Utilizando la plataforma 3D EXPERIENCE, se decidió desarrollar un soporte enfocándose en el método de fabricación de la manufactura aditiva como lo es la impresión 3D.

El primer paso fue diseñar un modelo básico del soporte mediante la herramienta de SolidWorks y posteriormente realizar una simulación estática para observar el comportamiento de la pieza bajo una carga.

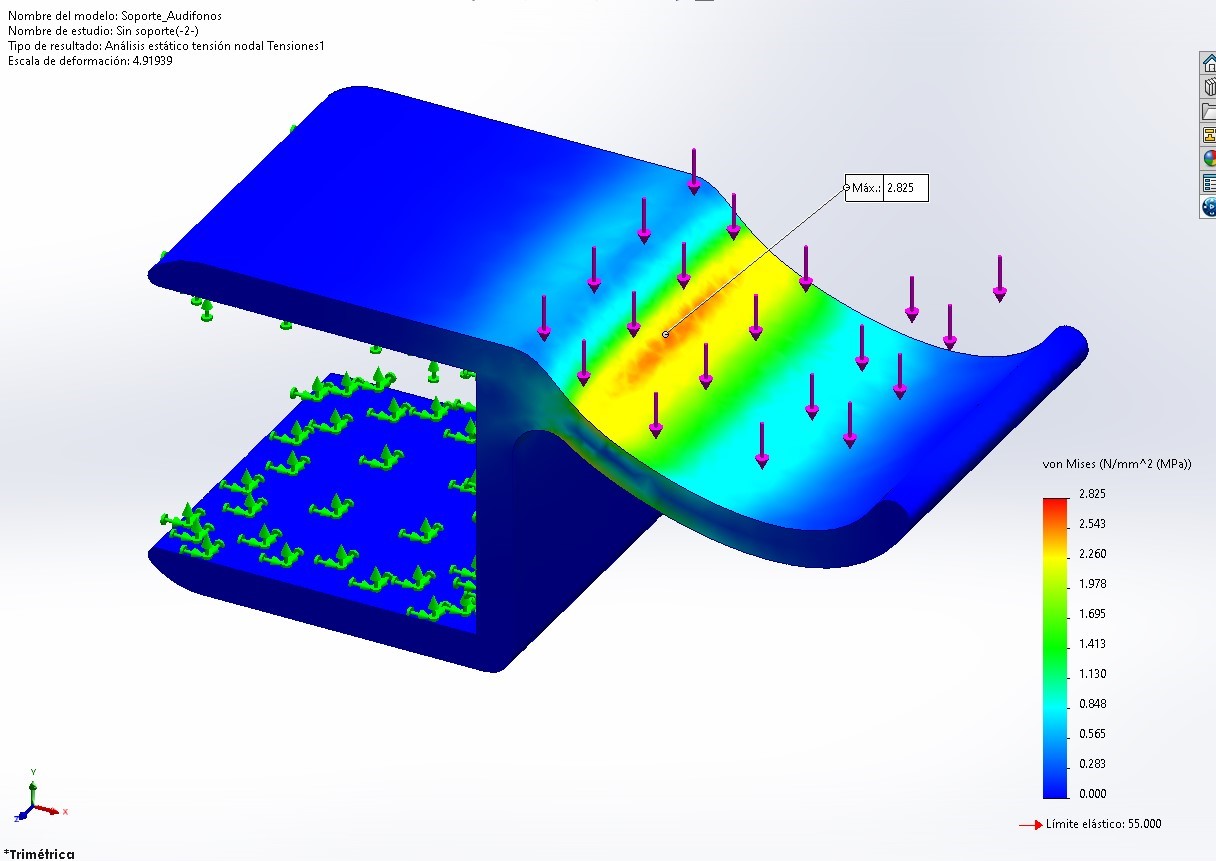

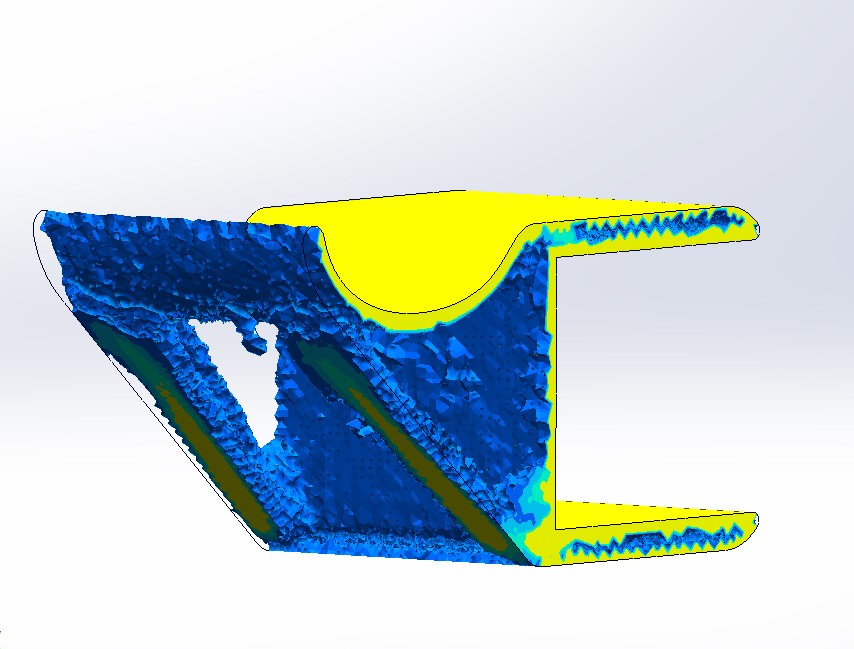

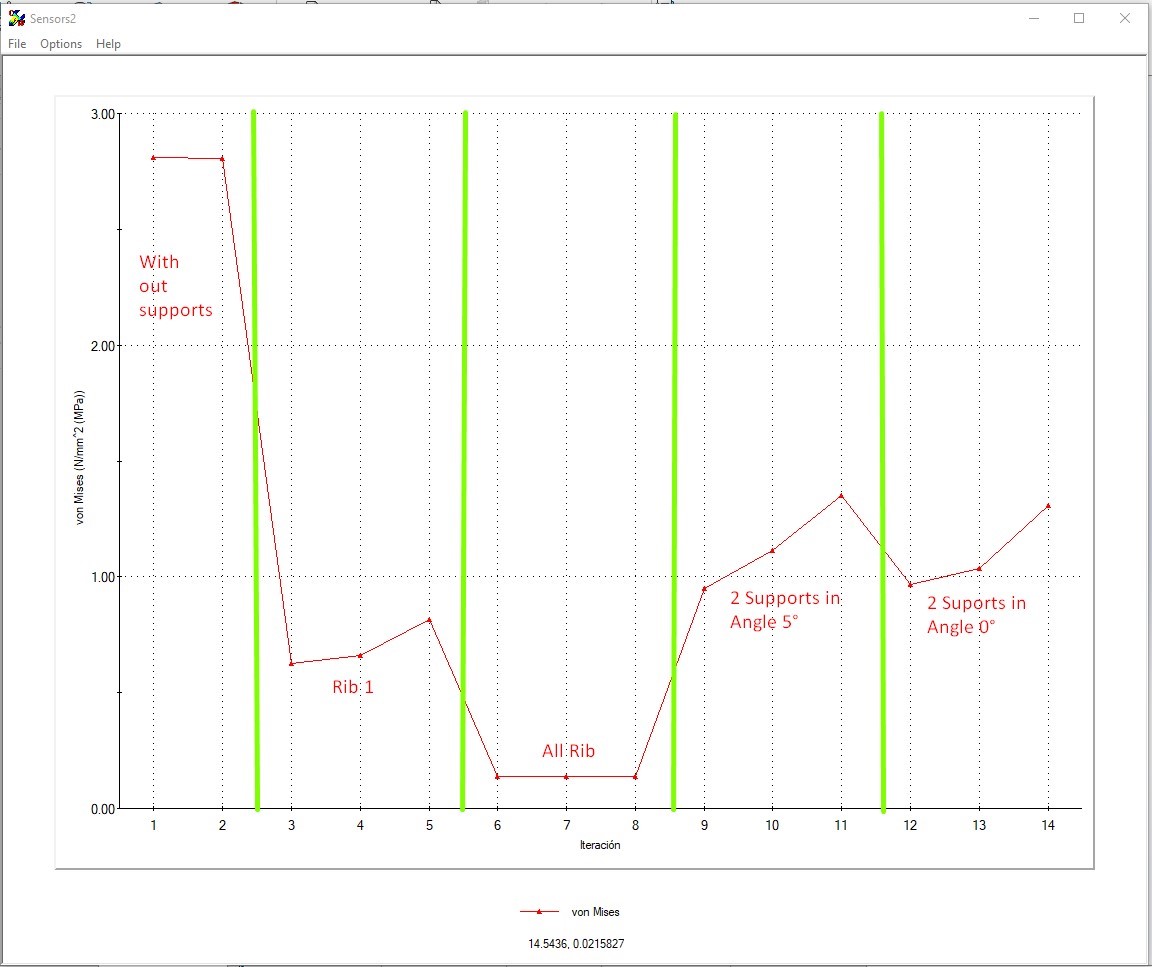

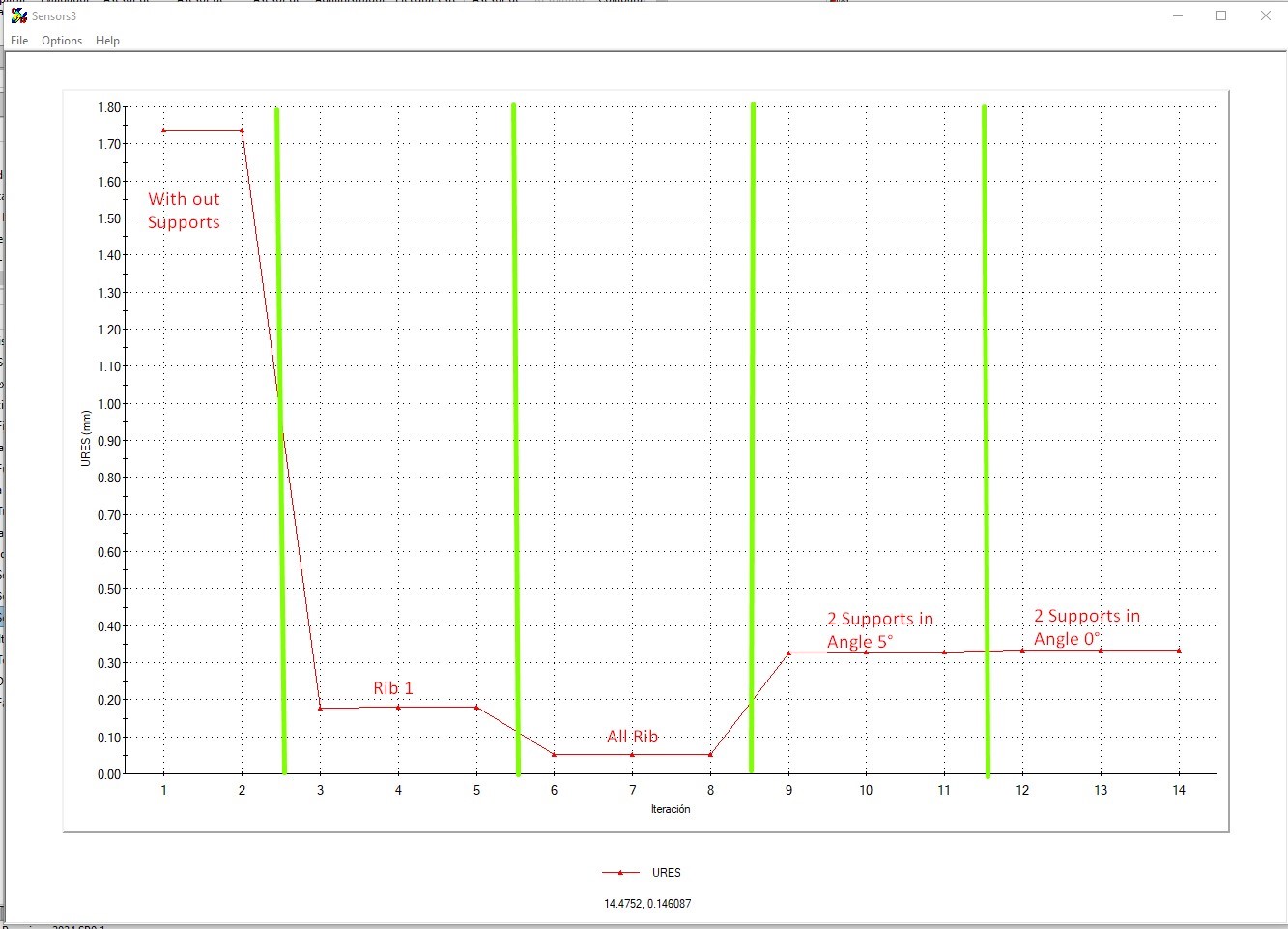

Al término de la simulación se observa que el

soporte no tiende a exceder el límite elástico, hay áreas donde

las tensiones se aumentan. Por ejemplo, la mayor tensión alcanzaba

los 2.8 MPa en ciertos puntos y el desplazamiento, es decir, cuánto

se doblaba el soporte bajo la carga aplicada, ese obtuvo un valor de

1.76 mm en la zona más alejada del punto de apoyo.

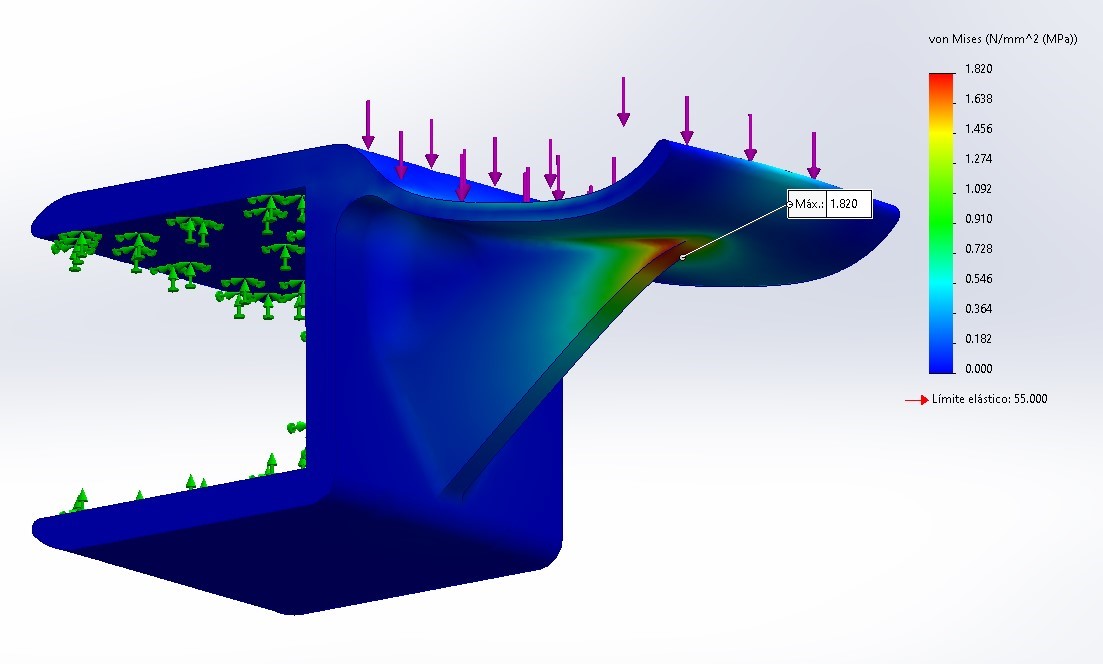

En este caso cómo se contempla que el soporte se

imprimirá En 3D utilizando el material PLA, se decidió agregar un

nervio como refuerzo para soporta la carga. Esto ayudará a reducir

las tensiones y los desplazamientos máximos de la pieza, por lo

tanto también aumentará la cantidad de material en la impresión

3D, no obstante los resultados fueron positivos: la tensión máxima

se redujo a 1.8 MPa y el desplazamiento bajó a 0.49 mm, lo cual

mejora considerablemente las tensiones del modelo.

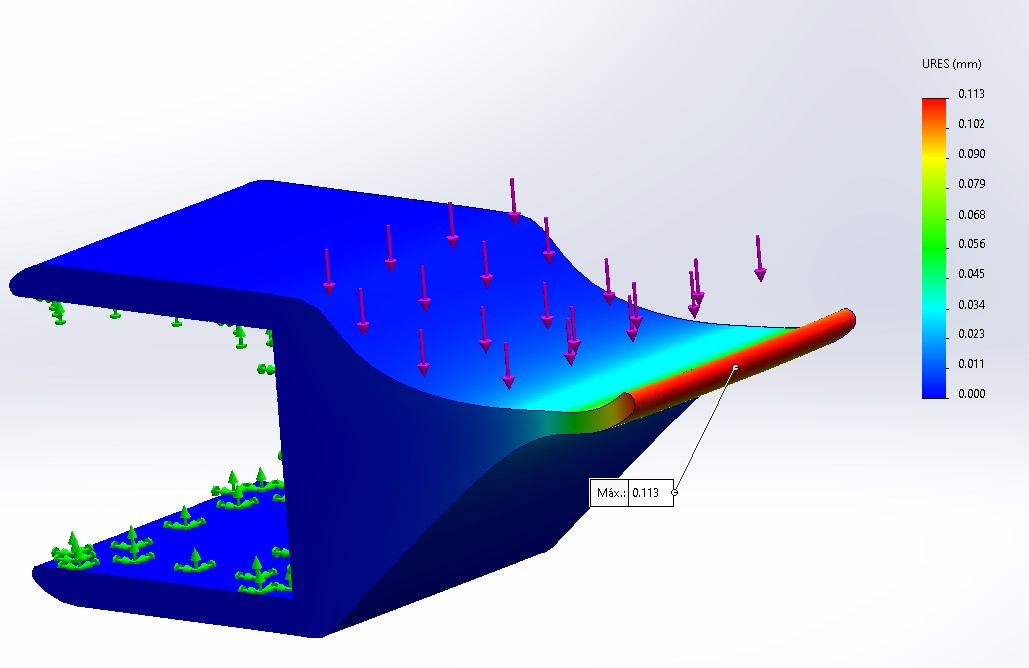

Se logro disminuir el desplazamiento a solo 0.11 mm pero la masa se incrementó de 30.7 gramos a 48.7 gramos, así que, se opta para la realización de un estudio topológico considerando el valor de la tensión máxima que se encuentre en el modelo que no sobre pase los 1.8MPa, y se considera la condición de reducir la masa de la pieza diseñada por debajo de 33 gramos.

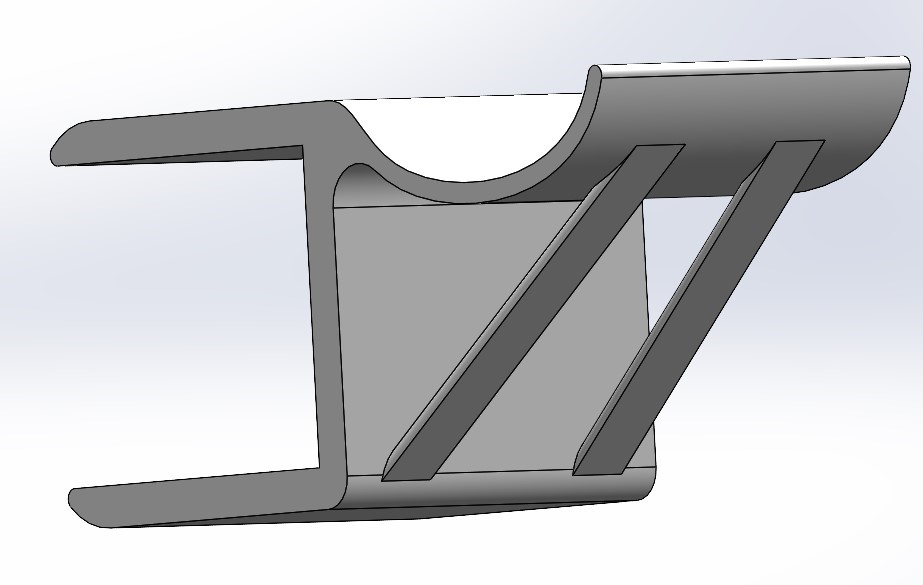

El resultado final fue un diseño optimizado y listo para la siguiente etapa: la impresión.

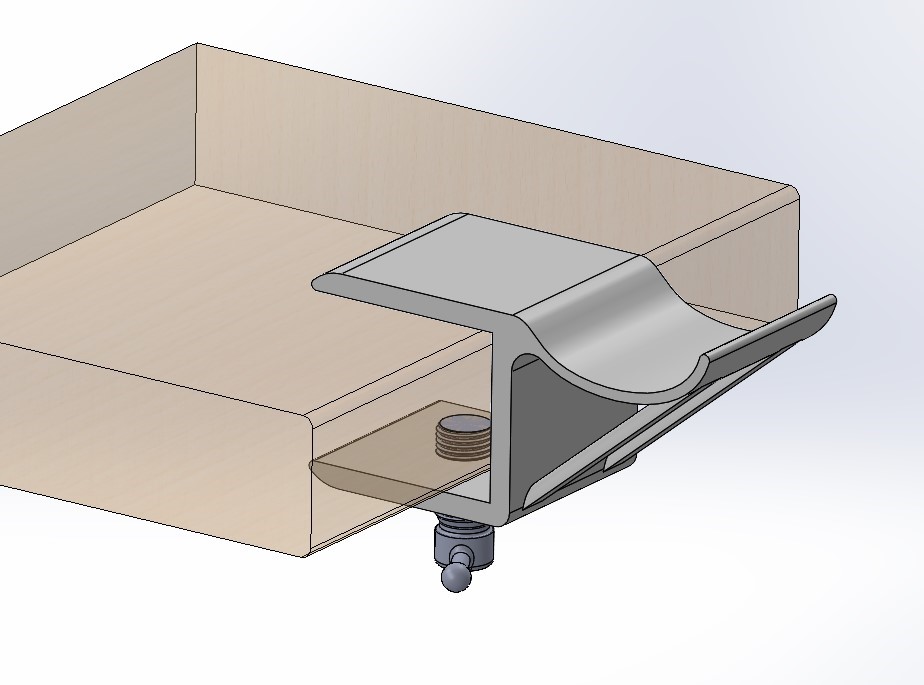

Como se requería imprimir el soporte en un

material PLA, que puede deformarse si no se tiene un buen cuidado del

manejo del mismo, se revisa el ángulo de inclinación del soporte;

originalmente, tenía un ángulo de 5°, lo que requería el uso de

soportes adicionales durante la impresión.

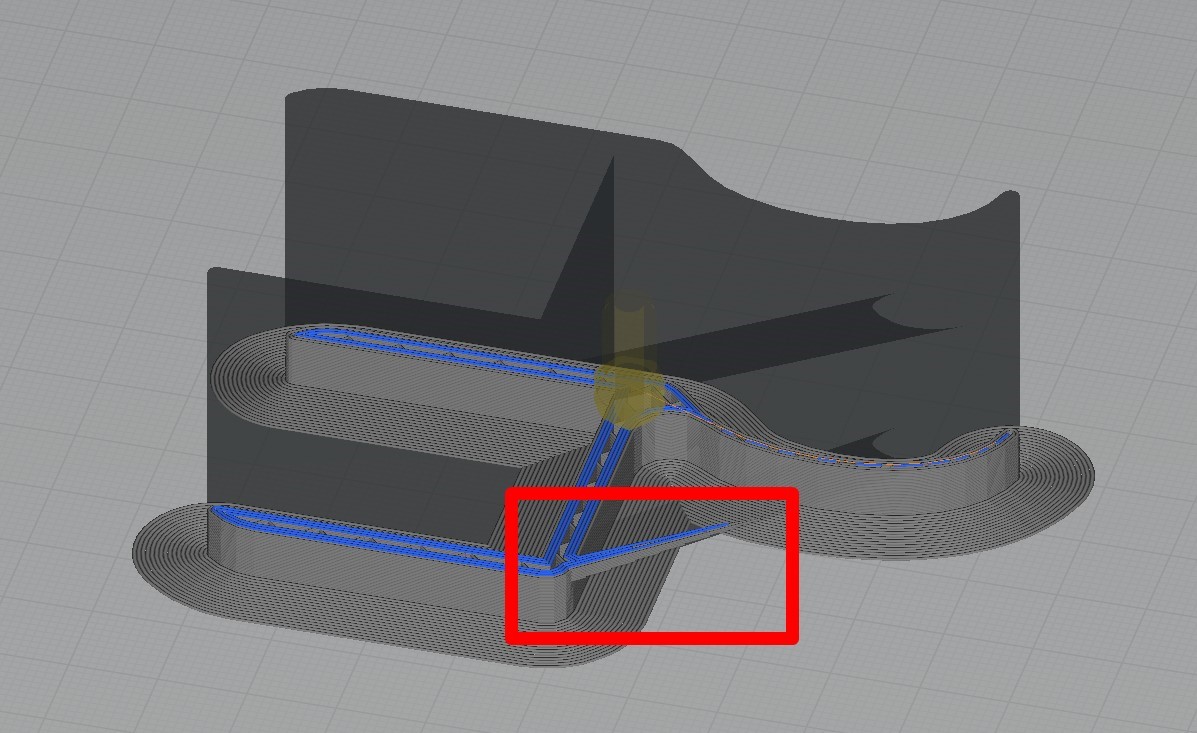

Para simplificar el proceso y reducir el uso de material, se ajusta el diseño, eliminando la inclinación y dejándola en 0°, lo que permite imprimir sin soportes adicionales.

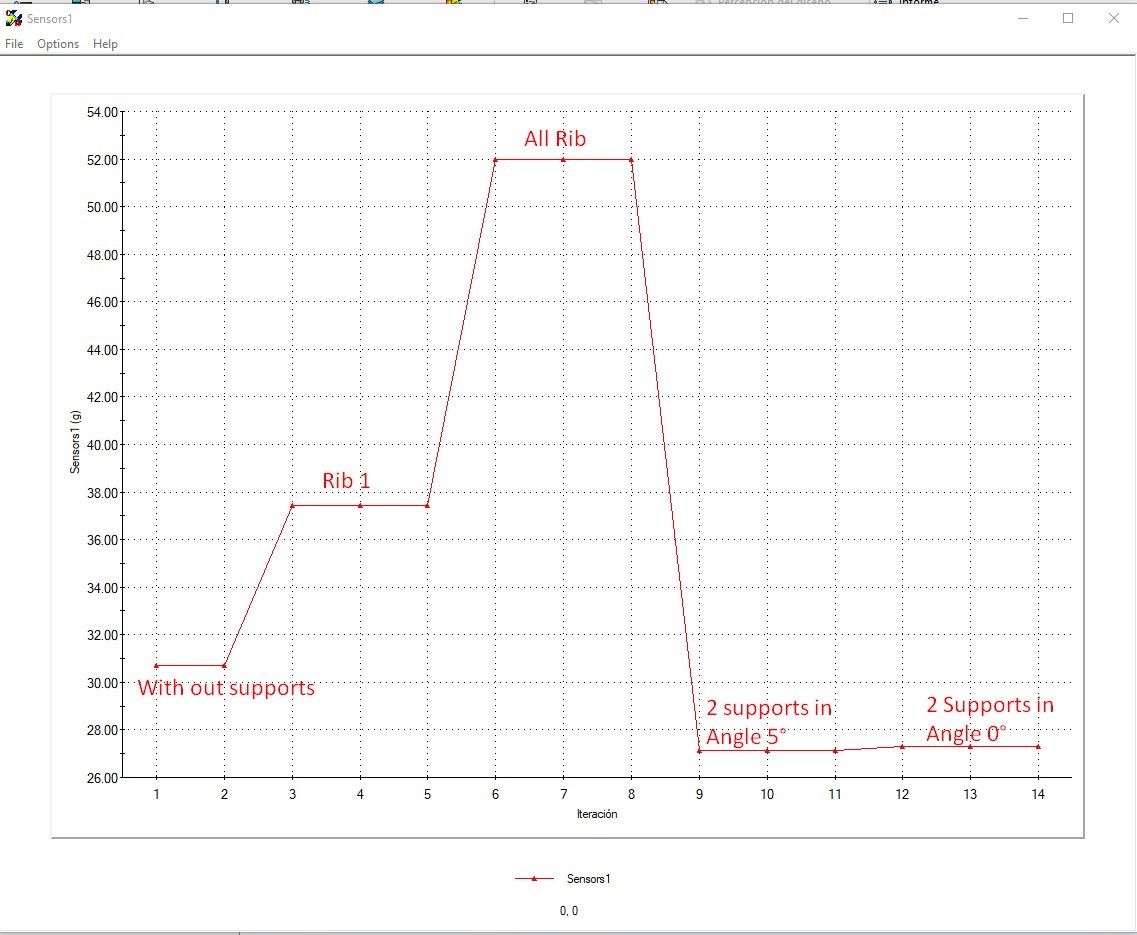

De los cuales obtenemos los siguientes resultados:

Se utiliza la herramienta "Trend Tracker" para hacer un seguimiento de los cambios y compararlos con los diseños anteriores. Los resultados fueron satisfactorios, el agregar el ángulo a 0° permite imprimir sin soportes al generar un puente que una buena ventilación, esto nos dio como resultado que el soporte se pudiera imprimir fácilmente, sin necesidad de soportes adicionales, y con una buena resistencia.

Se volvió a correr la simulación en SolidWorks para asegurarse de que este cambio no afectara negativamente al diseño.

Se debieron agregar un par de operaciones adicionales, para agregar una sujeción de tipo prensa.

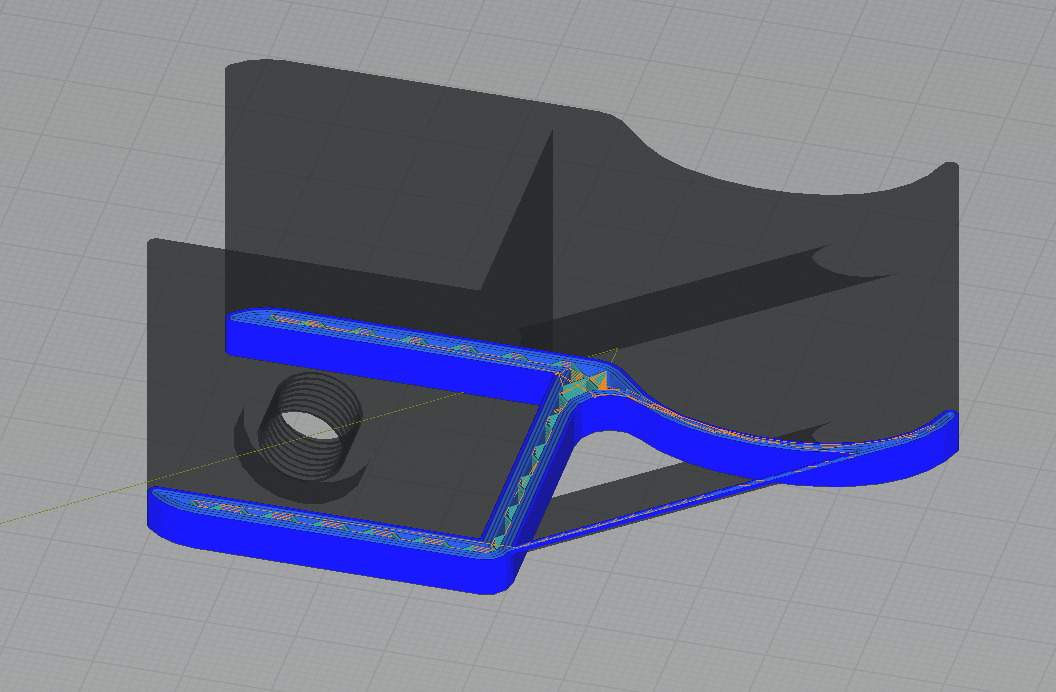

Se realizan unos ajustes para la impresión en el

software Cura, que permite preparar el modelo para la impresora 3D,

se envía el archivo a la impresora. El resultado fue un soporte

robusto y eficiente, listo para su uso.