SolidWorks Simulation Professional

Artículo SolidWorks

Como mejorar el rendimiento de tus modelos reduciendo material innecesario con SolidWorks Simulation Professional

En este blog podrás visualizar como se genera un estudio de topología en SolidWorks Simulation Professional, considerando un análisis estático lineal para verificar los esfuerzos y desplazamientos, y como sacar provecho a los objetivos y restricciones dentro del estudio.

Para comenzar es importante mencionar que para poder

realizar un estudio de topología es necesario contar con licencia de SolidWorks

Simulation Professional.

SolidWorks Simulation Professional te permite optimizar el diseño de tus piezas de forma individual y así mejorar el rendimiento en general de todo un ensamble, reduciendo la cantidad de material de la pieza que no aporta rigidez mientras mantiene la seguridad estructural del elemento

¿Qué es un estudio de topología?

Es un estudio para optimización de modelos de forma no paramétrica, el cual el software obtiene la forma óptima de forma automática con base en los objetivos y restricciones que definamos en el estudio.

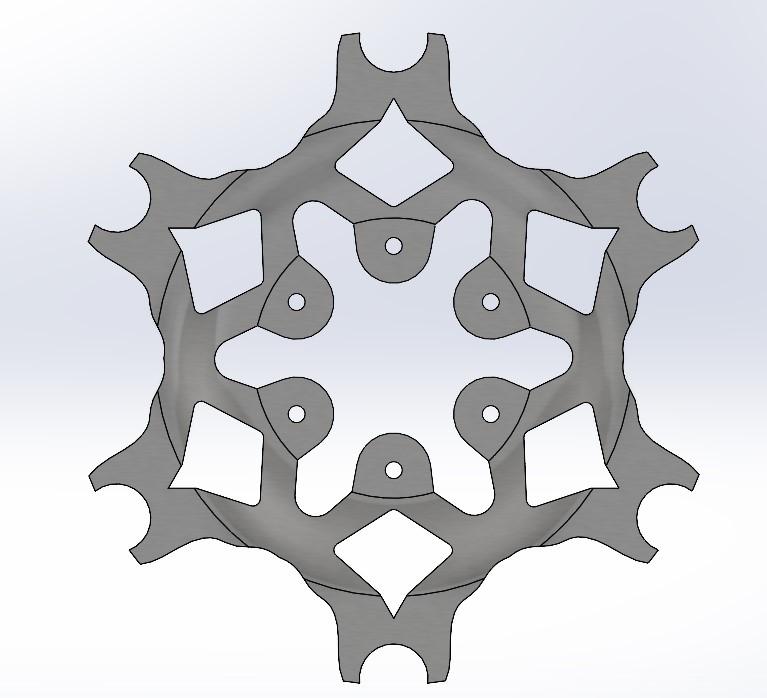

Lo primero es iniciar un nuevo estudio con el complemento de Simulation activo, en esta ocasión usaremos un ensamble de disco de freno.

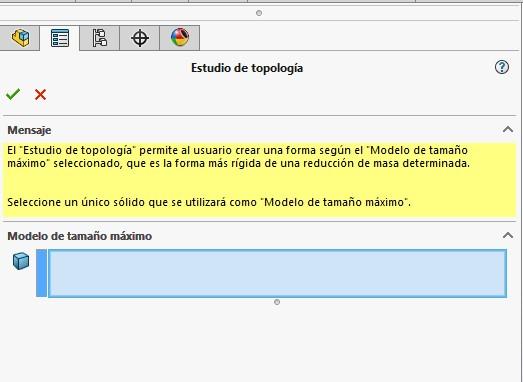

Seleccionamos estudio de topología

Si estamos dentro de la interfaz de ensamble, pasaremos a

una ventana de selección de un solo sólido, ya que el estudio de topología se puede realizar a un sólido y/o pieza a la vez.

Los

parámetros del estudio son similares al de un estático lineal, ya que primero se

ejecuta este análisis y tomando los objetivos y restricciones de la sección de

topología se llega a la forma final optimizada.

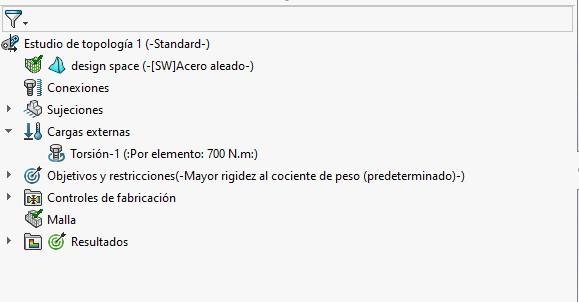

Para el análisis estático se consideró aplicar una carga de Torsión de 700 N.M a cada una de las caras circulares exteriores, siendo 6 caras dando un total de 4200 N.M de Torque.

Se tomó como geometría fija a las 6 caras circulares del centro.

El material es Acero aleado

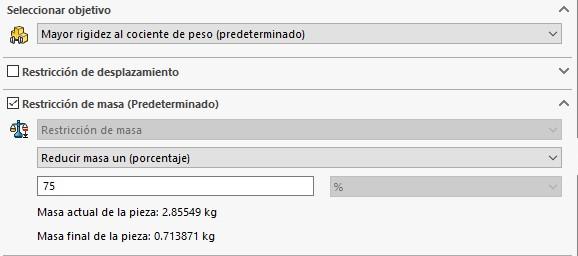

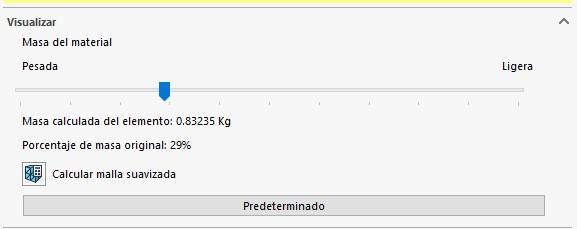

En el apartado de objetivos se puso al 75% de reducción de material para el cálculo de la forma final, con esto definimos que el software calcule la forma optimizada con un máximo de 75% de reducción de material obteniendo la mayor rigidez posible

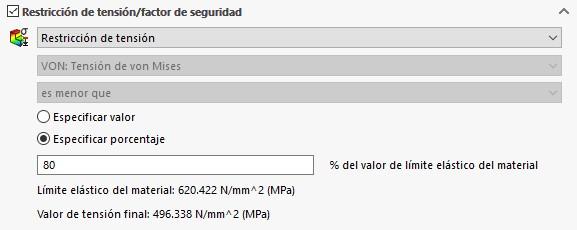

Además de esto es posible definir otras restricciones para

garantizar la seguridad de nuestra pieza, por ejemplo, se definió también una

restricción de tensión al 80%, con lo cual la forma optimizada no deberás tener

tensiones que excedan el 80% del límite elástico del material.

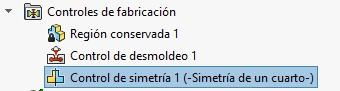

Otra sesión a configurar es el apartado de Control de Fabricación

Aquí podemos agregar alguna región con base en caras del modelo para que el software no lo considere para eliminar. Por ejemplo, las caras donde se apoya la cabeza de los tornillos.

- Controles de espesores.

- Especificar alguna dirección de desmoldeo.

- Aplicar planos de simetría con la finalidad de acelerar el tiempo de cálculo.

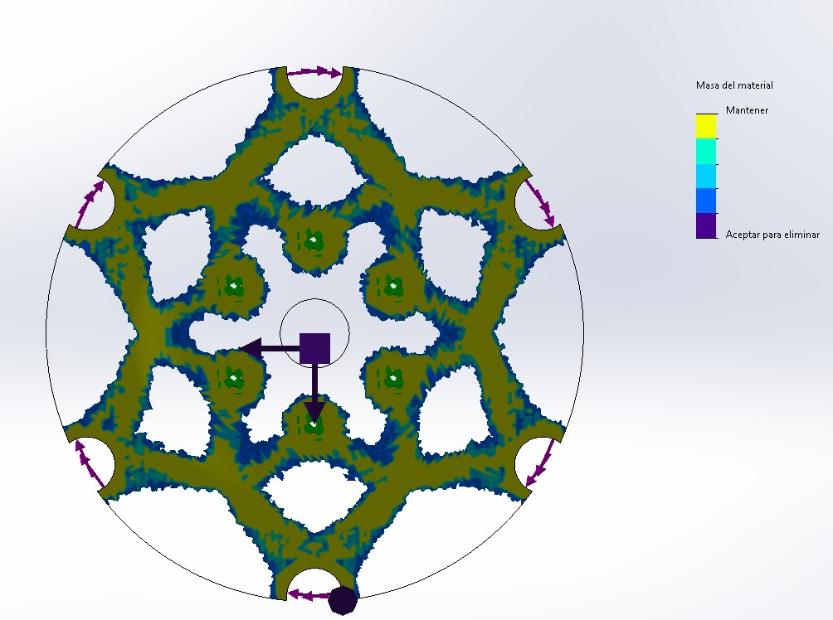

Una vez definido el estudio solo hay que aplicar una malla adecuada con base en la precisión de los resultados deseados y correr el estudio

Como resultado tenemos la opción de exportar como malla de gráficos o como un cuerpo sólido la forma final optimizada en una nueva configuración o como archivo de pieza nuevo.

Con lo que tendremos la oportunidad de utilizar de forma directa el resultado o considerarlo como referencia para hacer los cambios necesarios

De forma adicional es posible Visualizar resultados de deformaciones, desplazamientos y factor de seguridad.

Se recomienda realizar otro análisis estático lineal después de tener ya la forma final del modelo para garantizar la seguridad del mismo.